Erst reagieren und reparieren, wenn eine Baumaschine defekt ist, ist betriebswirtschaftlich nicht die beste Lösung. Der Ansatz für die Zukunft, an dem derzeit unter Hochdruck gearbeitet wird, beruht auf Prävention und Vorhersagen, ob Störungen an der Mechanik, Hydraulik, Elektrik und Elektronik auftreten, bevor diese mit kostspieligen Folgen zu Buche schlagen. Technische Mängel im Vorfeld aufzuspüren, Instandhaltungsmaßnahmen planbar zu machen und Verschleißteile besser zu nutzen, ist die Entwicklung, die den Baumaschinenservice bestimmen wird, um Reparaturkosten sowie teure Stillstandzeiten weiter zu reduzieren. Wie Zeppelin seine Serviceangebote daraufhin ausrichtet und die Weichen in Richtung proaktive Maschinenwartung stellt, war Thema unseres Gesprächs mit Thomas Weber. Er verantwortet als Geschäftsführer den Service bei der Zeppelin Baumaschinen GmbH.

Baublatt: Was kann Predictive Maintenance im Baumaschinenservice und bei der Überwachung des Maschinenparks leisten?

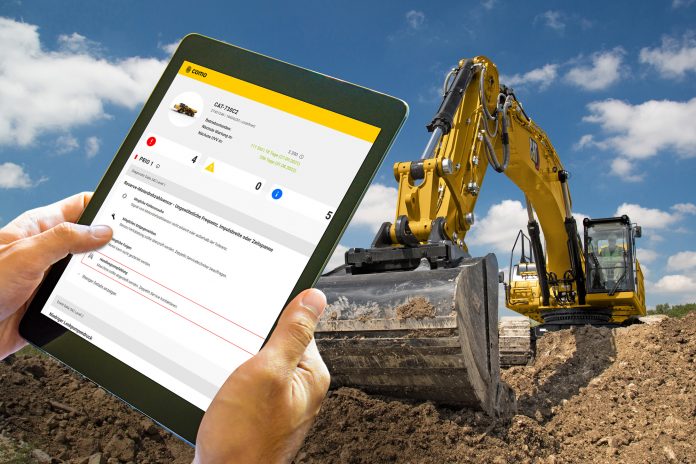

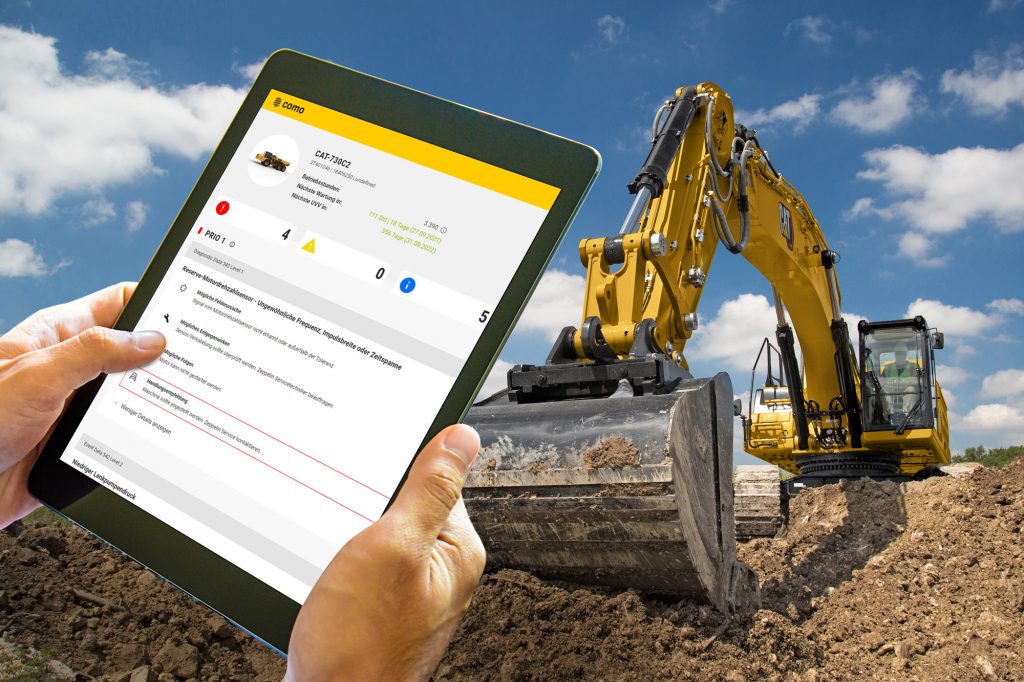

Thomas Weber: In der vorausschauenden Instandhaltung steckt nicht nur für Zeppelin enormes Potenzial, sondern jeder Betreiber einer Baumaschine kann damit Kosten sparen, um ungeplante Stillstandzeiten durch einen Maschinenausfall abzuwenden. Predictive Maintenance ist die intelligente Kombination aus moderner Sensorik und Echtzeit-Datenanalyse, die aus aktuellen und historischen Daten mittels Algorithmen voraussagt, wann welcher Schadensfall eintritt, um den perfekten Instandsetzungszeitpunkt festzulegen. Längst laufen bei uns die unterschiedlichsten Informationen für eine Zustandsdiagnose unter dem in der Industrie gängigen Standard „Condition Monitoring“ zusammen, der den Verschleißzustand von Bauteilen erkennt und überwacht. Daten, die genutzt werden, um den Status einer Baumaschine zu beurteilen, werden aus der Analyse von Betriebsmitteln, wie Hydraulik- und Motoröl, gezogen. Sie werden aber auch aus dem Cat Flottenmanagement ausgewertet. Betrachtet werden Daten, wie die Betriebsstunden von Baumaschinen und der Kraftstoffverbrauch, um einige zu nennen. Außerdem fließen weitere Daten ein, die bei Inspektionen oder bei der Diagnosemeldung von Schäden gesammelt wurden und welche Maßnahmen bislang dazu beitrugen, den Lebenszyklus einer Maschine zu verlängern. Stellen wir Abweichungen zum Sollzustand fest, werden diese analysiert und Handlungsempfehlungen für den Kunden abgeleitet. Hier sind wir schon weit vorangekommen und gelten in der Branche als Vorreiter, weil wir die ganze Bandbreite an Möglichkeiten nutzen, um ein möglichst objektives Gesamtbild einer Baumaschine zu erhalten. Das hilft, dauerhaft weitere Kosteneinsparungen für unsere Kunden zu erzielen.

Baublatt: Wie genau werden Kunden da miteinbezogen?

Thomas Weber: Sobald uns eine Abweichung, sprich ein Fehlercode, vorliegt, informieren wir den Kunden. Er ist bei uns nicht auf sich selbst gestellt, sondern seine Baumaschinen werden von uns umfassend betreut und er wird bei der Auswertung der Diagnosecodes unterstützt, die von den gesendeten Baumaschinendaten eingehen. Schließlich muss der Zustand der Baumaschinen kontinuierlich beobachtet werden, um schnell wirkungsvolle Maßnahmen einzuleiten. Fehlermeldungen erfolgen inzwischen in Echtzeit, sodass wir schnell reagieren können und den Kunden umgehend einschalten. Dadurch, dass unsere Systeme und Prozesse immer besser miteinander vernetzt sind, können wir gleich auch einen Servicetechniker losschicken, der sich um die Fehlersuche kümmert und das Problem behebt.

Baublatt: Sie sprechen von Kostenersparnis. Wie hoch kann diese beziffert werden?

Thomas Weber: Das amerikanische Electrical Power Research Institute hat Kosten für verschiedene Instandhaltungsstrategien ermittelt. Betrachtet wurde die reaktive Wartung, also wenn eine Maschine instand gesetzt wird, weil sie ausgefallen ist. Eine solche Strategie ist im Vergleich zu den anderen Maßnahmen der größte Kostenverursacher. Effektiver ist es dagegen, Maschinen in regelmäßigen Abständen zu überholen, unabhängig davon, wie weit der Verschleiß fortgeschritten ist. Am kosteneffizientesten ist eine proaktive Instandhaltungsstrategie. Instandhaltungsmaßnahmen werden geplant und nur dann durchgeführt, wenn sie nicht den Einsatz von Baumaschinen auf der Baustelle behindern. Das ist und wird die Zukunft sein.

Baublatt: Inwieweit wirken sich die unterschiedlichen Wartungsstrategien auf den Baumaschinenservice aus?

Thomas Weber: Noch ist es hierzulande gängige Praxis, darauf zu warten, bis eine Baumaschine ausfällt. Somit wird erst im Nachgang reagiert und die erforderlichen Schritte werden in die Wege geleitet, wie nach Schadensdiagnose Ersatzteile zu bestellen, um dann schließlich die Reparatur durchzuführen. Damit es nicht zu einem Ausfall kommt, der womöglich noch zu einem Stillstand auf der Baustelle führt und folglich richtig kostspielig wird, setzt inzwischen die Mehrheit der Kunden auf regelmäßige Wartung. Der nächste Schritt ist Predictive Maintenance. Damit werden die herkömmlichen Vorkehrmaßnahmen durch Datenanalysen ergänzt, die Auskunft geben über Verschleiß, Ausfall und Auslastung. Noch ist das kein Standard, aber wir versprechen uns davon in Zukunft weitere große Vorteile und haben darum begonnen, diesen Bereich rund um die Zustandsüberwachung von Baumaschinen auszubauen, indem wir Daten der Öldiagnose analysieren. Bis sich die vorausschauende Instandhaltung im Service bei Kunden etabliert hat, wird es wohl noch etwas dauern. Die Aussagekraft von Daten wird immer besser, genauer und verlässlicher, sodass Kunden deutlich früher wissen, welche Bauteile wann ermüden und erneuert werden sollen. Somit lässt sich proaktiv das benötigte Ersatzteil bevorraten und der Zeitpunkt der Instandsetzung gezielt planen, die Wartung vorbereiten und auf den Betrieb sowie Baustelleneinsatz abstimmen.

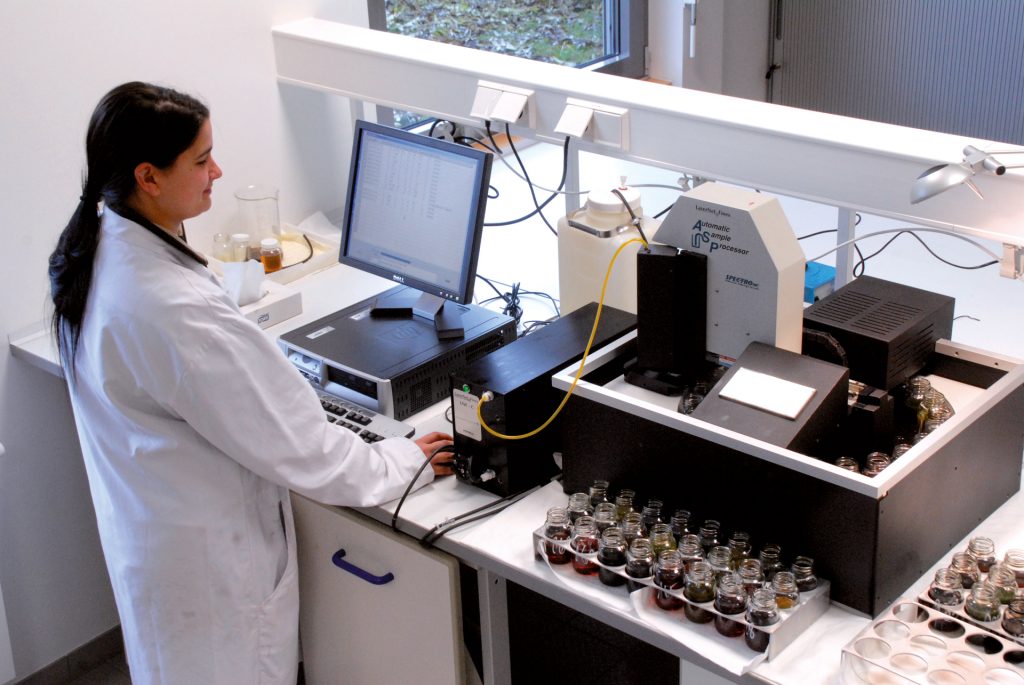

Daten, die genutzt werden, um den Status einer Baumaschine zu beurteilen, werden aus der Analyse von Betriebsmitteln gezogen, die das eigene Öllabor analysiert.

Baublatt: Wo wird derzeit noch die Umsetzung von proaktiven Instandhaltungsmaßnahmen erschwert?

Thomas Weber: Das A und O sind die Analyse, Mustererkennung und Prognose. Denn nur, wenn riesige Datenmengen strukturiert aufbereitet, schnellstmöglich ausgewertet und richtig interpretiert werden, sind sie letztlich von Nutzen für die Instandhaltungsprozesse und dienen dann als Grundlage für strategische Entscheidungen. Daten zu speichern, zu verarbeiten und mithilfe intelligenter Algorithmen zu analysieren und daraus die richtigen Schlüsse zu ziehen, ist die große Kunst. Außerdem kommt es darauf an, die Daten regelmäßig zu erfassen, um aus den Veränderungen verlässliche Trends und Entwicklungen über den Zustand der Baumaschinen ableiten zu können. Daran arbeiten wir mit Hochdruck, um immer bessere und somit verlässlichere Aussagen zu treffen.

Baublatt: Welche Konsequenzen ergeben sich daraus für die Ersatzteilhaltung?

Thomas Weber: Die schnelle Verfügbarkeit von Ersatzteilen hat schon immer über den Erfolg im Service entschieden. Hier ist Zeppelin unschlagbar. In unserem Zentralen Ersatzteillager in Köln halten wir rund 70 000 Artikel vor. Täglich gehen darüber rund 1 700 Kundenbestellungen ein und rund 160 Tonnen Material werden jeden Tag über unsere Rundtour zu Kunden verschickt. Kein Kunde kann wochenlang darauf warten, wenn seine Baumaschine nicht arbeiten kann, weil das benötigte Ersatzteil fehlt. Was die Zukunft im After-Sales-Service ist: Ersatzteile zu liefern, bevor etwas kaputtgeht und ausgetauscht werden muss. Einen Schritt in diese Richtung hat Zeppelin längst eingeleitet und bietet beim Service von Cat Baumaschinen das Paket „Parts Plus“. Das beinhaltet den automatisierten Versand von Wartungsteilen. Wie bei einem Abo muss für die Ersatzteile keine extra Bestellung eingehen, sondern diese werden automatisch verschickt. Eine Bevorratung von Ersatzteilen und eine Verfolgung der Wartungstermine erübrigen sich. Maschinenbetreiber wissen rechtzeitig, was sie wann tauschen müssen.

Baublatt: Welche Rolle spielt inzwischen das Kundenportal bei der Bestellung?

Thomas Weber: 2011 haben wir das Kundenportal – unsere Online-Plattform für die Ersatzteilbestellung – gestartet. Diese hat sich seitdem in großen Schritten weiterentwickelt. In Summe sind rund 1,4 Millionen Artikel, wie Zahnspitzen, Filter, Hydraulikschläuche, Scheibenwischer, Scheinwerfer, aber auch Laufwerke und sogar Getriebe, Achsen oder Motorenteile hinterlegt. 2020 verzeichnete das Kundenportal 5 400 registrierte Kunden und 7 500 User, die inzwischen auch das Angebot auf mobilen Endgeräten wie Smartphone oder Tablet nutzen können – Ersatzteile lassen sich direkt an der Baumaschine bestellen. Kunden können sich über die jeweilige Kundennummer die eingesetzte Maschinenflotte mit allen service- und ersatzteilrelevanten Informationen anzeigen lassen. Mittlerweile können Kunden das Kundenportal auch in ihr ERP-System einbinden, um darüber für ihre Baumaschinen Ersatzteile zu ordern. Möglich wird die integrierte Beschaffung über eine Bestell-Schnittstelle. Auch das kann eine Lösung sein, dass Ersatzteile schneller denn je parat stehen und ausgeliefert werden können. Aber es geht noch mehr. Wir bieten darüber die Anbindung an die Flottenübersicht und somit Einblicke in die Ergebnisse von Ölanalysen. Sie liefern Informationen über den Zustand von Motoren, Achsen und Getrieben, sodass sich daraus Rückschlüsse über den Verschleiß ziehen lassen. Ein Angebot, das 2020 rege genutzt wurde – 192 073 Öl- und Kühlmittelproben wurden in unseren Öllaboren in München und Prag analysiert. Denn gerade Betriebsmittel sind oft ein Indikator für einen drohenden Maschinenschaden.

Baublatt: Durch die Digitalisierung verändern sich Prozesse und Abläufe. Wie wird sich das Berufsbild Servicetechniker vor diesem Hintergrund und im Zuge der Digitalisierung weiterentwickeln?

Thomas Weber: Die Population von Cat Baumaschinen, die in den Markt gebracht werden, wächst seit den letzten Jahren stetig weiter: 2020 wurden 55 000 Baumaschinen von unserem Service betreut. Die Tendenz ist auch 2021 steigend. Die hohe Auslastung führte dazu, neue Mitarbeiter einzustellen – für dieses Jahr suchen wir weitere qualifizierte Techniker. Aktuell beschäftigt Zeppelin in Deutschland rund 1 300 Servicemitarbeiter. Zu unserem Portfolio gehören über 200 verschiedene Baumaschinentypen und -geräte, vom Kompaktbagger bis zum Großhydraulikbagger, über die unsere Mitarbeiter Bescheid wissen müssen. Neben Diagnose-, Instandhaltungs-, Aus-, Um- und Nachrüstarbeiten gehören zum Job Metallverarbeitung und Schweißarbeiten sowie das Codieren von Steuergeräten und die Anpassung an verknüpfte Systeme. In Zukunft wird auch zunehmend Fachwissen über Vernetzung eine Rolle spielen. Die Anforderungen an Baumaschinenmechatroniker werden sicherlich steigen, weil Technologien wie Assistenzsysteme in den Baumaschinen standardmäßig verbaut sind und da muss man wissen, wie diese im Zusammenspiel mit der Mechanik, Hydraulik, Elektrik und Elektronik funktionieren. Außerdem wird der Umgang mit digitalen Analysetools für die Diagnose und Behebung von Maschinenfehlern zunehmen. Das macht den Beruf anspruchsvoll, aber auch attraktiv für die Zukunft. Was man mitbringen muss, um Servicetechniker bei Zeppelin zu werden: Begeisterung für Technik ist logischerweise Grundvoraussetzung. Hinzu kommen analytisches Denken und handwerkliches Geschick. Trotz Laptop und Smartphones ist der Schraubenschlüssel immer noch das Werkzeug Nummer eins, um Baumaschinen auf Vordermann zu bringen, ob in der Werkstatt oder draußen auf der Baustelle, und das bei jeder Witterung, ob Sommer oder Winter. Auch das sind nach wie vor typische Begleiterscheinungen der Arbeit, die der Job mit sich bringt: Staub und Schmutz auf Baustellen. Aber das macht sicherlich die Faszination aus: die Verbindung von modernster Technik und traditioneller Handarbeit.

Baublatt: Werden deswegen irgendwann Roboter Baumaschinen reparieren, die dann Mitarbeiter vom komfortablen Büro steuern?

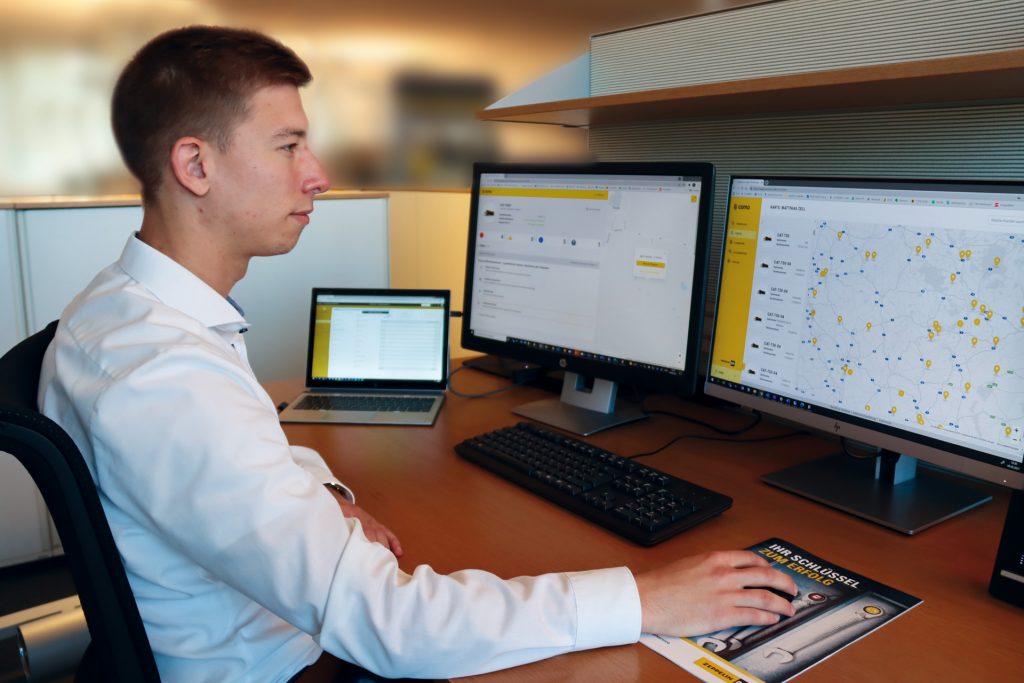

Thomas Weber: Das mag eine Vision in ferner Zukunft sein – es gibt aber längst eine andere Entwicklung, die bereits heute schon den Ansatz Fernzugriff verfolgt. Die Rede ist von der Remote-Fehlersuche und Remote-Systemupdates. Zum Remote-Service via Ferndiagnose nutzen wir Telematikdaten unseres Flottenmanagements, um Fehlermeldungen auszulesen. Dabei greifen wir auf Echtzeit-Maschinendaten zurück, sodass unser Service vom Büro aus Diagnoseprüfungen an der angeschlossenen Maschine durchführen kann. Sobald die Ursache für den Fehlercode oder den Alarm identifiziert wurde, kann unser Service das Problem beheben. Kunden können mit ihrer Maschine weiterarbeiten und müssen keine großen Stillstandzeiten in Kauf nehmen. Sollte ein ernstes Problem vorliegen und eine Reparatur unausweichlich sein, kann der Techniker gleich mit den dafür benötigten Ersatzteilen und Werkzeugen anrücken – das spart Geld und Zeit, weil er gleich loslegen kann. Denn es ist nur noch eine Anfahrt erforderlich, wenn der Techniker beim ersten Mal gleich die richtigen Teile dabeihat. Die Fernfehlersuche hilft also, Probleme schneller zu lösen. Auch Software-Updates durch Fernflashen sind längst möglich, ohne dass dabei Wartezeiten für einen Techniker anfallen. Diese Technologie ist bereits bei 10 000 Maschinen im Einsatz. Dazu werden Aktualisierungen an kompatible Maschinen gesendet, die per Mobilfunk mit Product Link verbunden sind. Kunden erhalten eine Benachrichtigung, wenn ein neues Software-Update verfügbar und notwendig ist. Maschinen oder Motoren können dann direkt auf der Baustelle aktualisiert werden. Dadurch wird ohne Umschweife sichergestellt, dass die Vorteile der Software-Updates so schnell wie möglich und zum richtigen Zeitpunkt beim Kunden ankommen.

Baublatt: Wie weit sind Sie mittlerweile damit gekommen, dass Servicetechniker im Zuge von Wartungsarbeiten oder Reparaturen Anleitungen direkt über ihre Datenbrille erhalten und nur noch die Instruktionen Schritt für Schritt ausführen müssen? Sie hatten dazu auf der letzten bauma gezeigt, was im technischen Support möglich sein wird.

Thomas Weber: Auch das ist ein Beispiel für eine weitere Remote-Support-Anwendung, an der wir arbeiten und die in Zukunft denkbar ist. Wir haben in einem Pilotprojekt verschiedene Tests mit den am Markt etablierten Anbietern von Datenbrillen, sogenannten Smartglasses, durchgeführt und im Hinblick auf den Workflow geprüft, wie es funktioniert, wenn Monteure solche Brillen tragen, während sie an Baumaschinen schrauben. Der Ansatz: Sie bekommen Unterstützung in Form von Augmented-Reality-Applikationen. Über das Display werden Arbeitsanweisungen oder Checklisten eingeblendet, die sie dann Schritt für Schritt abzuarbeiten haben. Bislang haben wir die Brillen jedoch nicht eingeführt, weil sich gezeigt hat, dass eine reine Augmented-Reality-Anwendung nicht genügt. Stand der Entwicklung heute ist, dass Zeppelin inzwischen eine Remote-Support-Lösung in Form einer App überwiegend bei Smartphones einsetzt. Sie bietet ein Live-Video und überträgt Bild und Ton mit Interaktionsmöglichkeiten in Echtzeit, um die Servicemitarbeiter zu unterstützen. Die Konsequenz für alle Beschäftigten im Service ist langfristig: Sie werden sich auf immer weitere digitale Entwicklungen einstellen müssen, die immer mehr Raum einnehmen im beruflichen Alltag.

Baublatt: Im Service von Baumaschinen zählt Geschwindigkeit. Was unternehmen Sie konkret, um die Abwicklung im Service zu beschleunigen?

Thomas Weber: Um unseren Disponenten die Einsatzplanung unserer Servicetechniker zu vereinfachen, unterstützt sie unser Dispotool samt interner Android-App. Für Kunden wollten wir darüber hinaus eine bessere Erreichbarkeit schaffen und für sie Wartungs- und Reparaturarbeiten schneller abwickeln. Mittlerweile wird mithilfe des Dispotools ein Montagebericht über die App generiert, der automatisch immer an den Kunden geschickt wird. Ab diesem Moment gilt der Auftrag als abgeschlossen. Alle benötigten Dokumente wie Übergabeprotokolle, Inspektionsberichte oder UVV-Berichte werden nur noch digital erfasst. Sie helfen dem Servicetechniker beim nächsten Mal, wenn er die Maschine flottmachen muss. Selbst die Bestellung von Verbrauchsmaterial wie Fette und Öle läuft bei Zeppelin mittlerweile digital. Über die App können Servicetechniker diese direkt nachbestellen und gleich die Bestellung dokumentieren. So werden unsere Prozesse immer stärker miteinander vernetzt und die Abwicklung beschleunigt. Gleichzeitig tun wir auch noch etwas für die Umwelt, weil keine Dokumente mehr ausgedruckt werden müssen.

Baublatt: Auf welche Weise bereitet Zeppelin die digitale Transformation im Service vor?

Thomas Weber: Digitalisierung ist ein Prozess, der gerade erst Fahrt aufgenommen hat. Wir verfolgen hier einen ganzheitlichen Ansatz und werden unsere mobilen Anwendungen sowie Online-Portale weiter auf und ausbauen und immer mehr integrieren, um möglichst viele Geschäftsprozesse im Service digital abzubilden und zu standardisieren, damit unsere Kunden noch effizienter arbeiten können. Hierbei nutzen wir alle Technologien, die sich bieten, und geben Mitarbeitern das nötige Rüstzeug an die Hand, wenn sie sich an den Baumaschinen auf Fehlersuche begeben.

September/Oktober 2021