Omnipräsent sind in Grenoble die französischen Alpen, die vor allem Wintersportler anziehen. Aber auch deutsche und österreichische Bauunternehmen kommen an der rund 160 000 Einwohner großen Stadt im Département Isère nicht vorbei. Denn seit 1961 produziert Caterpillar in Grenoble Baumaschinen. Um die Fertigungskapazität weiter auszubauen, entstand 1963 in der Nachbargemeinde Échirolles ein neues Werk, das seine Produktpalette bis heute immer wieder vergrößert hat. Beide Werke sind eng miteinander verbunden: Während man sich in Échirolles auf die Produktion der Kettendozer und -lader, Umschlagmaschinen, Mobilbagger, Zweiwegebagger und mittelgroßen Radlader konzentriert, stellt das ursprüngliche Stammwerk Bauteile und Ersatzteile dafür her und beliefert auch andere Caterpillar Produktionsstätten. Wesentliche Komponenten rund um das Kettenlaufwerk, allen voran die Abrasion-Laufwerke, stammen aus Grenoble. Die bestehenden Produktlinien wurden nicht nur laufend modernisiert, es mussten in den letzten Jahren auch ganz neue Produkte in die Fertigung miteinbezogen werden. Zuletzt 2020, als mit den Mobilbaggern Cat M314 und M318 der nächsten Generation eine neue Baureihe eingeführt wurde. Damit verbunden waren fortlaufende Anstrengungen in Bezug auf die Modernisierung und Digitalisierung der Baumaschinenproduktion. Diese erstreckt sich inzwischen auf einer Fläche von knapp 260 000 Quadratmetern und bedient hauptsächlich den europäischen Markt. Das führte dazu, dass die beiden Werke mit rund 1 500 Mitarbeitern und über 600 Zulieferern zu einer zentralen Produktionseinheit des Produktsegments Construction Industries von Caterpillar in Europa geworden sind.

Zu den klassischen Produktionslinien zählen seit jeher Kettendozer – aktuell werden die Modelle Cat D4, Cat D5, Cat D6 und Cat D6 XE in Échirolles gefertigt. Weiteres Kernprodukt sind die Kettenlader Cat 953K, Cat 973K und der neue Cat 963. Mobilbagger und Umschlagmaschinen machen mit 14 Modellen die größte Produktgruppe aus, auf deren Produktion sich Échirolles seit 2005 fokussiert. Dazu gehören Mobilbagger wie der Cat M314, aber auch Umschlagbagger wie der Cat MH3026. Neu hinzugekommen sind Radlader. Acht Modelle stammen mittlerweile aus Échirolles, angefangen von dem Cat 950M bis hin zum Cat 982M. Auch die XE-Serie mit dem Cat 966M XE und dem Cat 972M XE hat mittlerweile dort ihren Ursprung. Dass Radlader in dieser Größenklasse aus Frankreich stammen, war nicht immer so. 2017 stellte Caterpillar seine Produktionsstrategie für die Modelle Cat 950M bis Cat 982M auf den Prüfstand und entschied sich schließlich für den Produktionsstandort Échirolles. Mit der Verlagerung der Produktion änderte sich auch der Absatzmarkt. Der Fokus lag nun klar auf Europa. „Für uns war das ein wichtiger Meilenstein und ein Zeichen des Vertrauens des Konzerns gegenüber unserem französischen Standort aufgrund unserer bisherigen guten Ergebnisse“, argumentierte Raphaël Zaccardi, Geschäftsführer von Caterpillar Frankreich. Diese führt er in erster Linie auf das Team zurück, das im Laufe der Zeit eine starke Anpassungsfähigkeit bewiesen hätte und sich immer wieder dem Wandel in der Produktweiterentwicklung stellte. Als Beispiel dafür nannte er die Aufnahme der Produktion von mittleren Radladern in die bestehende Montagelinie. „Dass wir nun auf einer einzigen Produktionslinie Kettendozer, Kettenlader und Radlader herstellen können, war für uns am Standort ein wichtiges und komplexes Transformationsprojekt, das jedoch die Innovationskraft unseres Teams unter Beweis stellte“, so Raphaël Zaccardi. Hier zahlte es sich aus, Teil eines Großkonzerns mit zahlreichen Produktionsstätten zu sein, der nicht nur über eine hohe Fertigungstiefe bei den Komponenten, sondern auch bei der Gesamtkonstruktion verfügt. „Intern tauschen wir uns kontinuierlich aus über das, was sich bewährt hat und lernen voneinander, um innovativ zu sein und um die beste Lösung für Kunden zu finden“, fügt er hinzu. Als Musterbeispiel intensiver Zusammenarbeit nennt er das EDC, das European Excavator Design Center in Wackersdorf, das sich von Deutschland aus mit den Produktspezialisten in Frankreich stets eng abstimmt.

Gerade erst wurde bei den Mobilbaggern ein Generationswechsel eingeläutet und die neue Baureihe, zunächst bestehend aus Cat M314 und Cat M318, eingeführt. Die Intention, die hinter der Neuentwicklung steht, erklärt Produktspezialist Frédéric Prédemoiser so: „Die neuen Mobilbagger sollen den Fahrern zu mehr Effizienz verhelfen, indem sie ihnen die Möglichkeit geben, die Maschine an ihre Bedürfnisse anzupassen und ihnen gleichzeitig mehr Komfort zu bieten. Außerdem sollen diese noch wettbewerbsfähiger, vielseitiger einsetzbar, sicherer und wartungsfreundlicher sein, um die Arbeitsleistung und Lebensdauer zu bieten, die unsere Kunden erwarten.“ Mit der neuen Baureihe sollten die Weichen in Richtung Zukunft gestellt werden. Das erfordert immer stärker, Baumaschinen zu vernetzen, sie mit neuen Maschinensteuerungen und Software auszustatten, um sie intelligenter werden zu lassen. „Der Einsatz von KI (künstlicher Intelligenz) wird in Zukunft zunehmen, weil von den Maschinen mehr verlangt wird und die Fahrer noch effizienter, schneller und sicherer arbeiten müssen“, ist Frédéric Prédemoiser überzeugt. Vorreiter und quasi Wegbereiter waren hier Cat Kettenbagger der nächsten Generation in der 20- bis 37-Tonnen-Klasse, die auf einer elektrohydraulischen Steuerung basieren, welche der Schlüssel zu einer stringenten Systemintegration ist und damit neue Funktionen ermöglicht, wie es sie in dieser Form noch nie gegeben hat. Sie unterstützen den Fahrer sowie Betreiber der Baumaschine dabei mit detaillierten Maschineninformationen. Software- Updates mit den neuesten Korrekturen und Upgrades können aus der Ferne aufgespielt werden und halten die Maschinen immer auf dem aktuellen Stand. „Unser Team hat hart daran gearbeitet, um sicherzustellen, dass die von uns angebotenen Lösungen in allen unseren neuen Baggermodellen konsistent sind. Unsere Ingenieure haben sich die elektrohydraulische Steuerung zunutze gemacht und Systeme bereitgestellt, die mit der gleichen Benutzerschnittstelle eingestellt und bedient werden. Das bedeutet, dass der Fahrer nicht jedes Mal etwas Neues lernen muss, wenn er in ein anderes Modell einsteigt, ganz gleich, ob es sich bei der Maschine um einen Mobil- oder Kettenbagger der neuen Generation handelt“, so Frédéric Prédemoiser.

Doch welche Entwicklungen treiben die Produktspezialisten in Échirolles noch voran, um Baumaschinen weiter zukunftsfähig zu machen? Immer wichtiger werden Assistenzsysteme, um Arbeitsabläufe effizienter und schneller zu machen, unabhängig von der Erfahrung des Bedieners. Sieht man sich beispielsweise die Nutzlast- Kontrolle bei Radladern an, haben die Geräte durch die integrierte mobile Waage einen deutlichen Sprung nach vorne gemacht. „Diese ermöglicht es dem Fahrer, den Lkw schon ab dem ersten Ladevorgang immer mit einer optimierten Nutzlast zu beladen. Sind Maschinisten noch so versiert und erfahren, ist ein Beladen nach Augenmaß dennoch immer fehleranfällig, weil es schwer ist, die maximal mögliche Ladung richtig einzuschätzen und diese dann punktgenau auf Lkw umzuschlagen. Dieser „manuelle“ Ansatz führt häufig zu Unterladungen oder Überladung. Das führt im ersten Fall zu weniger Einnahmen, weil die maximale Ladeleistung nicht ausgeschöpft wird, oder im zweiten Fall können Bußgelder wegen Überladung drohen“, macht Thierry Brasseur, Produktspezialist für Radlader, deutlich.

Mit welchen sparsamen Antrieben Baumaschinen in Zukunft unterwegs sein werden, auch damit beschäftigen sich die Ingenieure intensiv, um Kunden wettbewerbsfähige Maschinen liefern zu können. „Kunden haben beispielsweise längst die Wahl zwischen einem vollautomatischen Getriebe beim Cat D6 oder einem einzigartigen dieselelektrischen Antriebsstrang beim Cat D6 XE, um noch mehr Produktivität und Effizienz zu erreichen“, stellt der verantwortliche Produktspezialist Jean-Francois Villard dar. Zugleich müssen sich die Entwickler und Konstrukteure damit auseinandersetzen, wie Baumaschinen autonom beziehungsweise teilautonom fahren können. Mittlerweile 30 Jahre Erfahrung könne Caterpillar hier vorweisen, so Jean-Francois Villard. Mithilfe der Fernsteuerung Cat Command kann der Bediener einen Dozer vom Typ Cat D8 mithilfe einer tragbaren Konsole oder von einer komfortablen Fernsteuerungsstation (in Produktion ab Ende 2020) aus steuern. Beide Varianten sind vollständig in die elektronischen und hydraulischen Systeme der Maschine integriert, um eine schnelle Reaktion und reibungslose Steuerung zu ermöglichen und so die Sicherheit zu erhöhen sowie die Produktivität zu steigern, erklärt der Produktspezialist für Kettendozer und fügt noch hinzu: „Unsere in Échirolles hergestellten Dozermodelle sind serienmäßig noch nicht dafür ausgelegt, werden aber erhältlich sein ab Ende 2021. Doch bereits jetzt bieten wir Dozer mit einem hohen Grad an Bedienerunterstützung an, welche die Arbeit für Fahrer mit unterschiedlicher Berufserfahrung einfacher, sicherer und effizienter machen.“

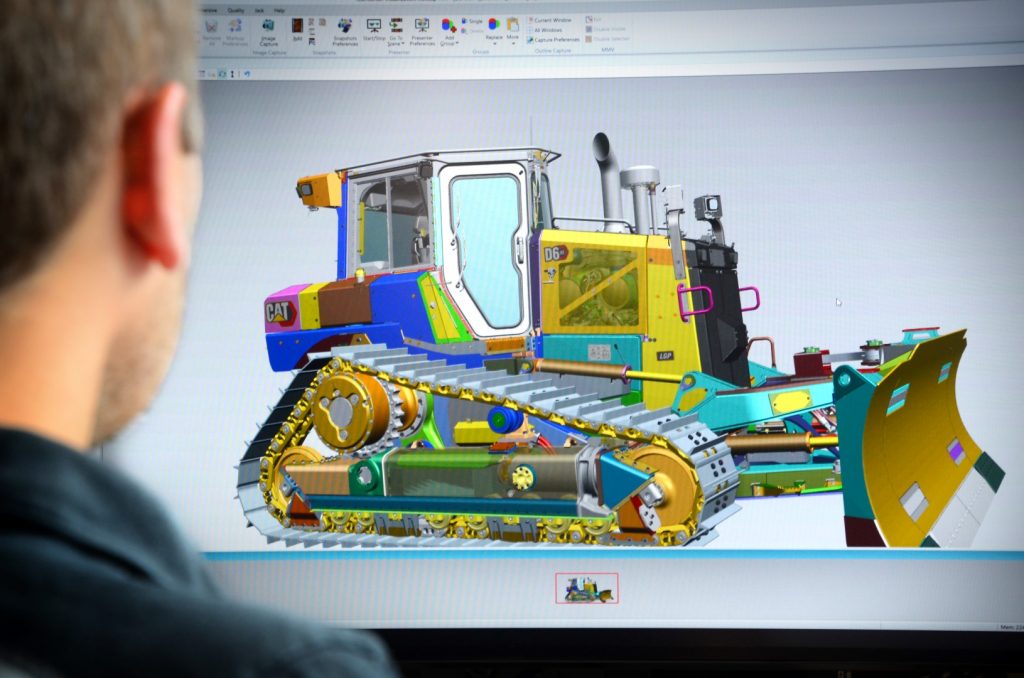

Längst ist Industrie 4.0 in der Montage bei Caterpillar in Frankreich in vollem Gange, um immer mehr Prozesse der Produktion zu digitalisieren und zu automatisieren. Für die Erstellung von Prototypen kommen etwa 3D-Drucker zum Einsatz. Mitarbeiter verwenden beispielsweise VR-Brillen, um die Weiterentwicklungen in der Produktion zu visualisieren und neue Produkte in virtueller oder erweiterter Realität zu testen. Außerdem werden unter anderem auch Tablets dafür genutzt, um die 3D-Pläne der Bauteile anzuzeigen und um Qualitätskontrollen durchzuführen. Ist ein Bauteil nicht konform mit dem Plan, erscheint ein Warnhinweis auf dem Bildschirm. Um Produktionsschritte und insbesondere sich wiederholende Arbeitsschritte in der Montage ergonomischer zu machen, hat Caterpillar an einigen Arbeitsplätzen Exoskelette implementiert. Denn nicht alle Produktionsschritte erfolgen voll- oder teilautomatisiert, so wie bereits die Lackierung, sondern manuelle Arbeiten sind aufgrund von unterschiedlichen Maschinenkonfigurationen nach wie vor notwendig, weist Raphaël Zaccardi hin. Daher sollen Mitarbeiter dann, wo sinnvoll, durch Exoskelette unterstützt werden. Diese die menschliche Kraft unterstützenden Roboter sind ein Hilfsmittel, um die Kraft, Ausdauer und Präzision von Maschinen mit menschlicher Intelligenz und Geschicklichkeit zu verbinden. Sie sollen die Muskulatur entlasten und eine gesunde Körperhaltung der Mitarbeiter fördern. Gleichzeitig sollen damit die Sicherheit erhöht sowie Unfälle vermieden werden. Angesichts der derzeitigen Corona-Pandemie wurden ohnehin die Sicherheitsauflagen und persönlichen Schutzmaßnahmen an beiden Standorten verschärft und besondere Hygiene- und Schutzmaßnahmen für die Beschäftigten eingeführt.

Automatisierung erleichtert die Qualitätssicherung. Laut Raphaël Zaccardi machen im Hinblick auf die Verarbeitung riesiger Datenmengen bereits autonome Prozesse vieles leichter in der Montage, um beispielsweise Kenngrößen wie kritische Anzugsmomente von Schrauben systematisch zu erfassen. Ein weiterer Aspekt betrifft die Anzeige im Bereich Quality Gates während der Montage, wenn also bestimmte Qualitätskriterien erfüllt sein müssen, bevor der nächste Projektschritt erfolgen kann. Hierzu geben europäische Normen als auch viele Standards, welche die einzelnen Länder verlangen, vor, welche Daten, sprich Werte, die Baumaschinen erreichen müssen. „Wir haben einen starken Qualitätsfokus in allen unseren Prozessen, die auf ISO 9001 basieren. Auf der Grundlage der Qualitätsplanung (Advanced Product Quality Planning, APQP) und des Produktionsteil-Freigabeverfahrens (Production Part Approval Process, PPAP) umfassen diese Aktivitäten alle Funktionen in der Konstruktion, im Einkauf, bei der Lieferkette, in der Fertigung, im Support sowie im Marketing. Ein Team nimmt täglich mehrere Maschinen aus der Produktionslinie als Stichproben, um ein vollständiges Audit aus der Sicht eines Kunden durchzuführen. Um den Kundenerwartungen gerecht zu werden, folgen alle unsere Prozesse den Lean-Prinzipien, insbesondere im Hinblick auf die Qualität“, erklärt Olivier Huet, Direktor für Qualitätsmanagement bei Caterpillar Frankreich.

Um zu wissen, welche Bedürfnisse Kunden haben, müssen Hersteller wie Caterpillar die Anforderungen an die Baumaschineneinsätze auf den Baustellen kennen und daher in ständigem Austausch mit den Anwendern stehen. „Wir arbeiten hier eng mit unseren Händlern, insbesondere mit Zeppelin, zusammen, um noch besser auf die Bedürfnisse unserer Kunden eingehen zu können“, unterstreicht Raphaël Zaccardi. Bevor die Serienproduktion einer neuen Baumaschinengeneration anläuft und die Technologie reif für den Markt ist, müssen sich sogenannte Field-Follow-Maschinen bewähren und in einem besonders harten Praxistest beweisen. Dazu werden Geräte, über den Erdball verteilt, von besonders anspruchsvollen Kunden auf Herz und Nieren getestet. Die Kunden müssen dann eine Rückmeldung geben und sagen, was daran gut ist beziehungsweise was noch verändert werden muss. Und das fließt dann in die endgültige Serienproduktion ein.

„Die Testergebnisse werden vor der Einführung neuer Produkte analysiert, um die Produktleistung und -funktionen kontinuierlich zu verbessern“, meint Olivier Huet. Aber auch in der laufenden Produktion sind vor der Auslieferung einer Baumaschine an den Kunden immer wieder umfangreiche Tests auf den Montagelinien zur Qualitäts- und Leistungsprüfung nötig, um eine konstante Produktqualität sicherzustellen. Die Tests, bei denen verschiedenste Kriterien auf den Prüfstand kommen, sind dabei in den kompletten Fertigungsprozess eingebettet. Die Montagequalität wird entlang des gesamten Montageprozesses verifiziert. Hier gilt Built-In-Qualität. Das heißt, jeder Prozess- und Arbeitsschritt muss qualitativ ausgeführt werden. „Unsere Qualitätsprüfungen sind an die Prozeduren der Automobilindustrie angelehnt. Dabei werden spezielle Prüfgeräte verwendet, um etwa Baustellen- und Straßenbedingungen zu simulieren. Die Testergebnisse werden zur Rückverfolgbarkeit registriert. Eine mögliche Nichtübereinstimmung wird sofort erfasst und ein Qualitätsbericht erstellt. Vor der Auslieferung machen wir von jeder Einheit eine Momentaufnahme, um alle wesentlichen und gesetzlichen Parameter aufzuzeichnen“, so Olivier Huet.

Ein hoher Qualitätsanspruch setzt allerdings auch stetige Weiterbildung der Mitarbeiter und deren Fähigkeiten sowie Fertigkeiten voraus, um auf ständig neue Anforderungen in der Produktion schnell reagieren zu können. Schon von Anfang an bedeutet das für neue Teammitglieder, dass sie in ihrem ersten Monat ein Schulungsprogramm im Caterpillar Schulungszentrum durchlaufen müssen, das eine Mischung aus Theorie und praktischer Ausbildung in der Montage beinhaltet. Im Anschluss werden sie dann ein halbes Jahr lang von einem Ausbilder und einem operativen Tutor unterstützt. Am Ende ihrer Ausbildungszeit müssen sie einen Test absolvieren, bei dem dann ihr Know-how abgefragt wird. Erst dann sind sie vorbereitet für einen Job in der Montage.

Juli/August 2020